در دنیای پیشرفته امروزی، جایی که تکنولوژی با سرعت نور در حال تغییر است، بردهای مدار چاپی (PCB) به عنوان رگهای حیاتی دستگاههای الکترونیکی ما عمل میکنند. از گوشیهای هوشمندی که در جیب ما قرار دارند گرفته تا ماهوارههایی که در فضا به دور زمین میچرخند. اما تا به حال فکر کردهاید که چه فرآیند پیچیدهای پشت صحنه طراحی بردهای الکترونیک وجود دارد؟

در ادامه ما به بررسی دقیق اجزایی که هر برد را تشکیل میدهند، کاوش در انواع مختلف بردهای مدار چاپی و در نهایت، مراحل دقیق طراحی بردهای الکترونیک و استانداردها میپردازیم. پس تا انتها ما را همراهی کنید.

شرکت نیکنام سامانه الکترونیک با تیم متخصص و باتجربه خود جهت ارائه کلیه خدمات الکترونیکی از جمله طراحی بردهای الکترونیکی (دیجیتال و آنالوگ) در خدمت شما است.

تعداد زیاد سفارشهای طراحی بردهای الکترونیک انجام شده و رضایت مشتریان، گواهی بر تخصص، مهارت و تعهد تیم نیکنام سامانه الکترونیک است.

برد الکترونیک چیست؟

برد الکترونیکی، که به آن مدار چاپی (PCB) نیز گفته میشود، یک صفحه محکم و معمولاً مسطح است که برای اتصال و پشتیبانی فیزیکی از قطعات الکترونیکی استفاده میشود. در واقع مدارهای چاپی، پلتفرمهایی هستند که اجزای الکترونیکی (مقاومتها، خازنها، ترانزیستورها، آیسیها و دیگر اجزا) را به یکدیگر متصل میکنند و مسیرهای الکتریکی را برای انتقال سیگنالها و انرژی بین این اجزا فراهم میآورند.

این بردها از مواد دیالکتریک ساخته شدهاند که با لایههایی از مس یا سایر رساناها پوشیده شدهاند تا مسیرهایی برای جریان الکتریکی ایجاد کنند. با پیشرفت تکنولوژی، اندازه اجزای بردها کوچکتر و فشردهتر شدهاند تا در فضاهای کمتری جای گیرند. بردهای مدرن میتوانند از چندین لایه تشکیل شده باشند که هر کدام مسیرهای مختلفی برای انتقال سیگنالها دارند.

لازم به ذکر است که PCBها نه تنها اجزای الکترونیکی را به صورت الکتریکی به هم متصل میکنند بلکه به عنوان یک پایه مکانیکی برای نگه داشتن و محافظت از اجزا عمل میکنند.

بردهای الکترونیکی در تقریباً هر دستگاه الکترونیکیای که میتوان تصور کرد وجود دارند، از جمله:

– دستگاههای مصرفی مانند تلفنهای هوشمند و لپتاپها

– تجهیزات پزشکی مانند دستگاههای تصویربرداری و مانیتورهای بیمار

– سیستمهای صنعتی مانند کنترلکنندههای اتوماسیون و رباتیک

– سیستمهای حمل و نقل مانند ECUهای خودرو و سیستمهای ناوبری هواپیما

– تجهیزات ارتباطی مانند روترها و سوئیچهای شبکه

بردهای الکترونیکی نقش حیاتی در پیشرفت تکنولوژی دارند. آنها امکان مینیاتوریزاسیون دستگاهها را فراهم میآورند و به افزایش قابلیتها و کارایی دستگاههای الکترونیکی کمک میکنند. بدون PCBها، پیشرفتهای مدرن در حوزههایی مانند ارتباطات، پزشکی و حمل و نقل ممکن نبود.

هر PCB میتواند برای کاربرد خاصی طراحی شود. شرکت نیکنام سامانه الکترونیک با توجه به نیاز و درخواست شما قادر به طراحی و ساخت بردهای ساده تک لایه و یا سیستمهای پیچیده چندلایه با قابلیتهای پیشرفته میباشد.

انواع بردهای الکترونیک

بردهای الکترونیکی در انواع مختلفی تولید و استفاده میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. در اینجا به چند نوع رایج برد الکترونیکی و معرفی مختصری از هر کدام اشاره میکنیم:

-

برد مدار چاپی ساده یا تک لایه (Single-Layer PCB):

این نوع برد فقط یک لایه مسی دارد. اجزای الکترونیکی روی یک طرف برد نصب میشوند و مسیرهای رسانا (traces) نیز در همان طرف قرار دارند. این بردها برای مدارهای ساده و کم هزینه مناسب هستند.

-

برد مدار چاپی دو لایه (Double-Layer PCB):

این بردها دارای دو لایه مسی در هر طرف هستند. وجود لایه مس در دو طرف برد این امکان را میدهد تا مسیرهای پیچیدهتری طراحی شوند. بنابراین برد دو لایه برای مدارهایی با پیچیدگی متوسط مناسب است.

-

برد مدار چاپی چند لایه (Multi-Layer PCB):

بردهای چند لایه میتوانند شامل سه لایه یا بیشتر باشند که با استفاده از لایههای عایق بین لایههای مسی قرار میگیرند. این بردها برای مدارهای بسیار پیچیده و فشرده مناسب هستند و در دستگاههای پیشرفته مانند کامپیوترها و تجهیزات ارتباطی استفاده میشوند.

-

برد مدار چاپی انعطافپذیر (Flex PCB):

این بردها از مواد انعطافپذیر مانند پلیمرهای خاص ساخته میشوند و کاربرد آنها در فضاهای محدود یا برای اتصال قطعات که نیاز به خم شدن دارند، است.

-

برد مدار چاپی صلب-انعطافپذیر (Rigid-Flex PCB):

این نوع برد ترکیبی از ویژگیهای بردهای صلب و انعطافپذیر را دارد. از بردهای صلب-انعطاف پذیر در دستگاههایی که به بخشهای صلب برای نصب قطعات و بخشهای انعطافپذیر برای اتصال یا خم شدن نیاز دارند، استفاده میشود.

-

برد مدار چاپی آلومینیومی (Aluminum PCB):

این بردها دارای یک لایه پایه آلومینیومی هستند که به عنوان یک هیتسینک عمل میکند. کاربرد اصلی بردهای مدار چاپی آلومینیومی معمولاً در نورپردازی LED و الکترونیک قدرت است.

-

برد مدار چاپی با چگالی بالای اتصالات (HDI PCB):

برد با چگالی بالا دارای مسیرها و پدهای بسیار ریز است که امکان ساخت مدارهای بسیار فشرده را فراهم میکند. این نوع برد برای دستگاههایی با فضای محدود مانند تلفنهای هوشمند و دیگر دستگاههای پرتابل استفاده میشود.

مواردی که با هم بررسی کردیم تنها چند نمونه از انواع بردهای الکترونیکی هستند که هر کدام بر اساس نیازهای خاص صنعت و کاربردهای مورد نظر طراحی و تولید میشوند.

طراحی برد الکترونیکی یک فرآیند پیچیده است که شامل تعیین چیدمان قطعات، مسیریابی رساناها و تضمین رعایت استانداردهای فنی و ایمنی است. این فرآیند معمولاً با استفاده از نرمافزارهای مخصوص طراحی مدار انجام میشود. در ادامه با ما همراه باشید تا شما را با این مسیر پیچیده آشنا کنیم.

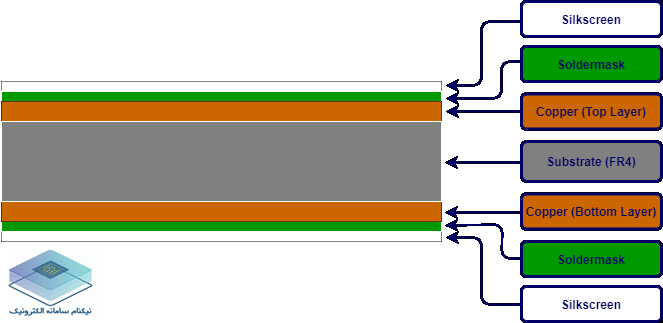

لایه های یک مدار چاپی

شکل زیر را در نظر بگیرید:

-

بدنه (Substrate)

بدنه بردهای الکترونیکی میتوانند از مواد مختلفی ساخته شوند که در ادامه به بررسی مهمترین آنها میپردازیم:

خانواده FRها: هر شماره FR از سیستمهای رزین و مواد پایه مختلف برای دستیابی به خواص دی الکتریک و بازدارنده شعله مطلوب مناسب برای کاربردهای الکترونیکی استفاده میکند. مواد تشکیلدهنده FRها به شرح جدول زیر است:

| جنس | نام |

| رزین فنولی پایه با بستر کاغذی | FR1 |

| کاغذ پنبه ای فنولیک | FR2 |

| اپوکسی فیبر مصنوعی | FR3 |

| اپوکسی شیشهای بافته شده | FR4 |

حال به بررسی جزئی هر یک میپردازیم:

FR1: نام دیگر این دسته فیبر مدار چاپی استخوانی است. علیرغم تلفات نسبتاً زیاد سیگنال و درجه حرارت پایین، FR1 یک انتخاب مواد ارزان قیمت را ارائه میدهد. FR1 به برنامههای رادیویی سادهتر و ارتباطات راه دور قبل از جنگ به خوبی خدمت میکرد. امروزه به دلیل محدودیتها، استفاده از این نوع تقریبأ منسوخ شده است.

FR2: این نوع به سبب پایه کاغذ پنبه ای محکم بافته شده، رتبه حرارتی و پایداری مکانیکی بهتری را نسبت به FR1 اولیه ارائه میدهد. این قابلیت مدار چاپی را برای پاسخگویی به نیازهای کنترلهای صنعتی و ابزار دقیق برای کاربردهای هوافضا در آن دوران گسترش داد. FR2 در حالی که امروزه کمتر مورد استفاده قرار میگیرد، برای برخی از کاربردهای فرکانس پایین یا دمای بالا در دسترس است، جایی که عملکرد الکتریکی کمتر حیاتی است.

FR3: پایه شیشهای بافته شده با رزین مصنوعی بهبود یافته، باعث افزایش تراکم اجزا و سیگنالهای با سرعت بالا میشود. خواص الکتریکی پایدار FR3 کاربردهای متنوعی از اسیلوسکوپها تا سیستمهای هدایت موشک را ممکن میسازد. امروزه ممکن است هنوز با بردهای مدار FR3 در برخی از لوازم الکترونیکی صنعتی قدیمی روبرو شوید اما FR4 اکنون بسیار از شیوع FR3 پیشی گرفته است.

FR4: به دلیل استحکام بالا، مقاومت در برابر حرارت و خواص عایق بودن الکتریکی، به عنوان زیرساخت اصلی بسیاری از بردهای استاندارد استفاده میشود. FR4 باعث سفتی و ضخامت برد می شود و به آن این امکان را میدهد تا در برابر فشارهای مکانیکی و تغییرات دمایی مقاومت کند. این ماده همچنین به دلیل خاصیت ضد شعله بودنش در صنعت الکترونیک از محبوبیت بالایی برخوردار است.

بردهای مدار چاپی ارزانتر ممکن است با استفاده از مواد دیگری مانند اپوکسیها یا فنولیکها ساخته شوند که استحکام FR4 را ندارند اما بسیار کم هزینهتر هستند.

فنولیکها دمای تجزیه حرارتی پایینی دارند، در نتیجه زمانی که هویه لحیمکاری بیش از حد طولانی روی برد نگه داشته میشود، دچار جدا شدگی لایهها، دود کردن و سوختن میشوند. این نوع زیرساختها معمولاً در الکترونیکهای مصرفی سطح پایین مورد استفاده قرار میگیرند.

CEM1: جنس این نوع مدار چاپی از مواد کامپوزیت متشکل از سطوح پارچه شیشه ای بافته شده و هسته کاغذی همراه با رزین اپوکسی است. پانچ آسان و خواص الکتریکی و مکانیکی عالی و مقاومت خمشی بالا از ویژگیهای این دسته است.

CEM3: CEM3 بسیار شبیه به FR4 است. به جای پارچه شیشه ای بافته شده از نوع «مگس» استفاده میشود. CEM3 رنگ سفید شیری دارد و بسیار صاف است. این یک جایگزین کامل برای FR4 است و سهم بازار بسیار زیادی در آسیا دارد. این یک نوع مواد شیشه ای اپوکسی با روکش مسی مقاوم در برابر شعله است، به طور کلی در الکترونیک با تخته های PCB دو طرفه و چند لایه استفاده می شود. در واقع CEM3 یک ماده بستر مدار چاپی جدید است که بر اساس FR4 توسعه یافته است. در سالهای اخیر، CEM3 برای جایگزینی FR4 در ژاپن استفاده می شود.

-

لایه مسی (Copper)

این لایه یک فویل مسی نازک است که با حرارت و چسب به بدنه چسبانده میشود. در بردهای دو طرفه معمولی، مس به هر دو طرف زیرساخت اضافه میشود. اما در بردهای الکترونیکی کم هزینه، معمولاً از یک لایه مس در یک طرف برد استفاده میشود. تعداد لایه های مس بکار رفته در ساختار برد الکترونیک میتواند به اندازه 1 لایه یا تا 16 لایه یا بیشتر باشد.

-

لایه محافظ (Solder Mask)

سولدر مسک (Mask Solder) که به آن ماسک لحیم نیز گفته میشود، یک لایه محافظتی است که بر روی برد مدار چاپی استفاده میشود تا فقط نقاطی که باید به آنها لحیم شود، بدون پوشش باقی بمانند و مسیرها و اتصالات مس را از تماس مستقیم با جزئیات دیگر مدار یا اکسید شدن محافظت میکند.

این لایه معمولاً از ماده رزینی مقاوم در برابر حرارت ساخته شده و به رنگهای مختلفی مانند سبز، آبی، قرمز، سیاه و سفید موجود است، با این حال، رنگ سبز به عنوان رنگ استاندارد و رایجترین رنگ برای سولدر مسک استفاده میشود.

وظیفه اصلی Mask Solder جلوگیری از اتصال کوتاه بین مسیرهای مسی است که میتواند در اثر تماس ابزار لحیمکاری یا سایر قطعات فلزی اتفاق بیفتد. همچنین، این لایه از برد در برابر عوامل محیطی مانند گرد و غبار، رطوبت و فرسایش شیمیایی محافظت کرده و به افزایش دوام و عمر مفید برد کمک میکند.

-

لایه راهنما (Silkscreen)

سیلکاسکرین (Silkscreen) در صنعت بردهای مدار چاپی لایهای از جوهر است که بر روی سولدر مسک کشیده میشود. این لایه شامل اطلاعاتی مانند شماره قطعات، لوگوها، سوئیچها، پینها و دیگر علائم نوشتاری است که به سازنده و مهندس برد کمک میکند تا قطعات مختلف را به خوبی شناسایی کنند.

همچنین، سیلکاسکرین میتواند شامل اطلاعاتی مانند نقاط تست ولتاژ یا سیگنال برای تست و عیبیابی برد باشد. این لایه معمولاً به رنگ سفید است اما میتوان از هر رنگ جوهری از جمله سیاه، خاکستری، قرمز و حتی زرد استفاده کرد.

مراحل طراحی برد الکترونیک

تا این قسمت ضمن آشنایی با انواع بردهای الکترونیک و کاربردهای آنها، اجزای مختلف یک برد را با هم بررسی کردیم و در این بخش قصد داریم به سراغ مهمترین مرحله، یعنی طراحی برد الکترونیک بریم.

یک مهندس طراحی برد مدار چاپی (PCB) معمولاً مسئول کل فرآیند طراحی، از ایده اولیه تا ساخت و تولید است. معمولاً این فرآیند با یک نقشه شماتیک یا دیاگرام الکتریکی شروع میشود که به عنوان نقشهای برای برد مدار چاپی عمل میکند.

قبل از شروع فرآیند طراحی، باید دو سوال مهم از خود بپرسید. آیا شما به دنبال یک برد با ابعاد کوچک و تراکم بالای ویژگیها هستید؟ یا به بردی نیاز دارید که بتواند در برابر شوک و لرزش مقاومت کند؟

پس از این توجهات، مهندس طراحی برد میتواند قطعات خاصی را برای پروژه انتخاب کند. این قطعات برای تعریف چیدمان برد استفاده خواهند شد.

در پایان فرآیند طراحی برد ، طراح یک بازبینی انجام میدهد تا هرگونه مشکلی که ممکن است نادیده گرفته شده باشد را بررسی کند. این مرحله برای اطمینان از عملکرد صحیح برد و برآورده کردن تمام استانداردها و مشخصات بسیار مهم است.

مراحل طراحی برد مدار چاپی (PCB) شامل پنج مرحله کلیدی است: ترسیم شماتیک، طراحی فیزیکی برد یا چیدمان، جایگذاری قطعات یا مونتاژ، طراحی مسیرها و در نهایت، تست طراحی برای اطمینان از برآورده کردن تمام نیازمندیها.

در ادامه هر یک از این مراحل را به صورت جامع بررسی میکنیم:

مراحل طراحی برد با یک شماتیک شروع میشود که در واقع یک نقشه یا طرح از یک مدار الکتریکی برای برد است. در این نقشه اتصالات بین قطعات، نیازمندیهای توان، ملاحظات یکپارچگی سیگنال و موارد دیگر تعریف میشود. شماتیک PCB، تمام قطعات تشکیلدهنده مدار و نحوه اتصال آنها را نشان میدهد. طراحی شماتیک این امکان را به مهندسان میدهد تا قبل از مرحله چیدمان، اتصالات منطقی بین انواع مختلف قطعات را نقشهبرداری کنند.

در زیر مراحل کلیدی طراحی برد را توضیح میدهیم:

-

فهم نیازمندیهای مدار

قبل از شروع به طراحی شماتیک، باید با نیازمندیهای مدار و عملکرد مورد انتظار آن آشنا باشید که شامل درک مشخصات فنی مانند ولتاژ کاری، جریان، توان، فرکانس و سایر پارامترهای کلیدی است.

-

انتخاب نرمافزار طراحی

انتخاب نرمافزار مناسب برای طراحی شماتیک بسیار مهم است. نرمافزارهایی مانند Altium Designer، Eagle، KiCad و OrCAD از جمله گزینههای محبوب هستند. هر کدام از این نرمافزارها امکانات و ابزارهای مختلفی را برای طراحی در اختیار شما قرار میدهند.

-

ترسیم نقشه شماتیک

– وارد کردن قطعات: در این مرحله قطعات الکترونیکی را به نرمافزار وارد میکنید. این قطعات میتوانند شامل مقاومتها، خازنها، ترانزیستورها، میکروکنترلرها و غیره باشند.

– اتصال قطعات: با استفاده از خطوط، قطعات را به یکدیگر متصل میکنید تا مدار الکترونیکی کامل شود. این خطوط نمایانگر مسیرهای الکتریکی بین پایههای مختلف قطعات هستند.

– تعیین پارامترها: برای هر جزء الکترونیکی، پارامترهای مانند مقدار، تلرانس و سایر مشخصات فنی را تعیین میکنید.

-

بررسی و اعتبارسنجی شماتیک

– بررسی اتصالات: مطمئن شوید که تمام اتصالات مطابق با مدار مورد نظر شما هستند و هیچ اتصال کوتاه یا قطعی وجود ندارد.

– استفاده از ERC (Electrical Rule Check): اکثر نرمافزارهای طراحی دارای ابزار ERC هستند که میتوانند خطاهای الکتریکی مانند اتصالات ناقص یا مسیرهای بدون اتصال را شناسایی کنند.

– بهینهسازی مدار: در صورت لزوم، مدار را برای بهبود عملکرد یا کاهش هزینهها بهینهسازی کنید.

-

تهیه مستندات

– لیست قطعات (BOM): از تمام قطعات مورد استفاده در مدار با جزئیات کامل یک لیست تهیه کنید. از این لیست برای اطمینان از حساب شدن تمام قطعات و امکان پیگیری هزینه برد، در دسترس بودن قطعات و سایر ملاحظات استفاده میشود.

– نقشههای مرجع: نقشههای مرجع و دیاگرامهایی که میتوانند در مراحل بعدی مانند مونتاژ و تست مدار مفید باشند را ایجاد کنید.

پس از طراحی شماتیک، باید قطعات مورد نیاز برای ساخت مدار را انتخاب کنید. این قطعات باید با توجه به مشخصات فنی و ابعاد فیزیکی انتخاب شوند. طراحی شماتیک باید با دقت و توجه به جزئیات انجام شود، زیرا هر گونه خطا در این مرحله میتواند منجر به مشکلاتی در مراحل بعدی شود و هزینههای زیادی را به دنبال داشته باشد.

-

چیدمان برد الکترونیک

مرحله دوم در فرآیند طراحی PCB ایجاد چیدمان است که شامل گرفتن نقشههای شماتیک و ایجاد یک نمایش فیزیکی از آنها روی برد است. ایجاد چیدمان شامل قرار دادن قطعات در یک چیدمان بهینه، تنظیم لایهها برای طراحی مسیرها بین پینها، افزودن نقاط تست، طراحی برچسبهای سیلک اسکرین و موارد دیگر است. در طی فرآیند چیدمان، طراحان باید عوامل مختلفی مانند یکپارچگی سیگنال، تداخل الکترومغناطیسی (EMI)، و مدیریت حرارتی را در نظر بگیرند. شکل و اندازه برد نیز مهم است، زیرا برخی از قطعات بیشتر از دیگر قطعات به فضا نیاز دارند. در این مرحله، طراحی باید به گونهای انجام شود که تمامی قطعات به درستی جایگذاری شوند و مسیرهای اتصالی بین پینها به صورت کارآمد و با حداقل تداخل ایجاد شوند. همچنین، باید مطمئن شوید که نقاط تست به راحتی قابل دسترس هستند و برچسبهای سیلک اسکرین به وضوح قطعات و نقاط مهم را مشخص میکنند.

در ادامه مراحل کلیدی چیدمان برد الکترونیکی را توضیح میدهیم:

تعیین ابعاد و شکل برد

– اندازهگیری فضای مورد نیاز: ابعاد کلی برد بر اساس نیازمندیهای پروژه و محدودیتهای فیزیکی تعیین میشود.

– تعیین شکل برد: برد ممکن است به شکلهای مختلفی مانند مستطیل، دایره یا شکلهای سفارشی برش داده شود.

جایگذاری قطعات

– اولویتبندی قطعات: قطعات حیاتی مانند پردازندهها، مبدلهای قدرت و کانکتورها اولویت بالاتری برای جایگذاری دارند.

– استفاده از قوانین چیدمان: برای جلوگیری از تداخل سیگنال و اطمینان از عملکرد صحیح، قوانین چیدمان مانند فاصله کافی بین قطعات و مسیرها رعایت میشود.

– توجه به ملاحظات حرارتی: قطعاتی که حرارت زیادی تولید میکنند باید به گونهای جایگذاری شوند که حرارت به درستی توزیع و دفع شود. برای این منظور اقداماتی از قبیل استفاده از هیتسینکها، فاصلهگذاری مناسب بین قطعات گرمازا و ایجاد مسیرهای هوایی توصیه میشود.

– توجه به ملاحظات الکترومغناطیسی: برای کاهش تداخل الکترومغناطیسی (EMI)، قطعات حساس باید دور از منابع تداخل مانند ترانسفورماتورها یا خطوط برق قوی قرار بگیرند. حتی میتوان برای کاهش اثرات EMI از شیلدینگ یا طراحی مسیرهای خاص استفاده کرد.

– جهتگیری قطعات: قطعات باید به گونهای جهتگیری شوند که به راحتی قابل نصب، تست و تعمیر باشند. برای مثال، کانکتورها باید به سمت خارج برد جهتگیری شوند و ICها باید به گونهای قرار بگیرند که پینهای سیگنال و تغذیه به راحتی قابل دسترسی باشند.

– فاصلهگذاری و مسیریابی: فاصله بین قطعات باید به اندازهای باشد که امکان مسیریابی مناسب مسیرها فراهم شود و از اتصال کوتاه بین قطعات جلوگیری شود. همچنین، باید فضای کافی برای نقاط تست و مونتاژ وجود داشته باشد.

– بررسیهای نهایی: پس از جایگذاری قطعات، باید بررسیهای نهایی انجام شود تا مطمئن شویم که هیچ مشکلی از قبیل تداخلات فیزیکی یا الکتریکی وجود ندارد. برای این هدف میتوان از بررسیهای قوانین طراحی (DRC) و بررسیهای مکانیکی کمک گرفت.

طراحی لایهها

– تعیین تعداد لایهها: بر اساس پیچیدگی مدار، تعداد لایههای سیگنال، پاور و گراند تعیین میشود.

– چیدمان لایهها: لایهها باید به گونهای چیده شوند که بهترین عملکرد الکتریکی و حرارتی را ارائه دهند.

طراحی مسیرها

طراحی مسیرها به معنای چیدن مسیرهای مسی است که تمام اجزاء روی برد را به هم متصل کرده و اطمینان حاصل میکند که تمامی قطعات از نظر الکتریکی به هم متصل هستند.

رسم مسیرها از طریق اتصال پینهای قطعات با استفاده از خطوطی که مسیرهای الکتریکی را نشان میدهند، انجام میشود. همچنین لازم به ذکر است که حفظ فاصله مناسب بین مسیرها و طراحی مسیرهای متعادل برای سیگنالهای دیفرانسیل جزو قوانین مسیریابی هستند.

بنا به دلایل زیر طراحی مسیرها در زمان طراحی بردهای الکترونیک به مهارت بالایی نیاز دارد:

- حفظ یکپارچگی سیگنال

مسیریابی صحیح برد یکپارچگی سیگنال را تضمین میکند که به معنای کاهش نویز و اطمینان از این است که سیگنالهای سرعت بالا دور از پینهای دیجیتال I/O قرار بگیرند.

- کاهش خطر اتصال کوتاه

فاصله کافی بین مسیرها و قطعات باید حفظ شود تا خطر اتصال کوتاه کاهش پیدا کند.

- ملاحظات الکترومغناطیسی

در این مرحله از فرآیند طراحی PCB، طراحان باید عواملی مانند تداخل الکترومغناطیسی (EMI)، کراستاک و امپدانس را در نظر بگیرند. این عوامل اندازه مسیرها، تعداد ویاهای (Via) استفاده شده و موارد دیگر را تعیین میکنند.

- انتخاب عرض مسیرها

عرض مسیرها بر اساس جریانی که باید حمل کنند و ملاحظات حرارتی انتخاب میشود. مسیرهای باریکتر برای سیگنالهای کمجریان و مسیرهای پهنتر برای جریانهای بالاتر استفاده میشوند.

- استفاده از ویاها

ویاها برای اتصال مسیرها بین لایههای مختلف برد استفاده میشوند. تعداد و مکان ویاها باید به گونهای باشد که ضمن ایجاد حداقل تداخل، میزان امپدانس مدار را حفظ کند.

- مدیریت امپدانس

برای سیگنالهای سرعت بالا، مدیریت امپدانس اهمیت زیادی دارد که شامل طراحی مسیرها با امپدانس کنترل شده برای جلوگیری از بازتاب سیگنال و تضمین انتقال دادهها با حداقل تلفات است.

- کاهش کراستاک

فاصله بین مسیرهای حامل سیگنالهای مختلف باید به اندازهای باشد که کراستاک را به حداقل برساند. برای این منظور می توان از مسیرهای موازی با فاصله کافی یا مسیرهای متقاطع در لایههای مختلف استفاده کرد.

- تست و بازبینی

پس از مسیریابی، طراحی باید تست و بازبینی شود تا مطمئن شویم که تمام مسیرها به درستی طراحی شدهاند و مشکلاتی مانند تداخلات الکترومغناطیسی یا مشکلات امپدانس وجود ندارد.

طراحی مسیرها یکی از پیچیدهترین جنبههای طراح برد است که به توجه دقیق به جزئیات و دانش فنی عمیق نیاز دارد. اشتباهات در این مرحله میتوانند مشکلات عملکردی جدی در برد نهایی ایجاد کنند.

- افزودن نقاط تست و برچسبها

– نقاط تست: افزودن نقاط تست برای سهولت در بررسیهای بعدی و تستهای عملکردی ضروری است.

– برچسبهای سیلک اسکرین: برچسبهایی برای شناسایی قطعات، پینها و دیگر اطلاعات مهم روی برد طراحی میشوند.

- بررسی و اعتبارسنجی چیدمان

– بررسی مجدد شماتیک و چیدمان: اطمینان از اینکه چیدمان فیزیکی با نقشه شماتیک مطابقت دارد.

– استفاده از DRC: از نرم افزار تست قوانین طراحی (Design Rule Check) برای شناسایی هرگونه مشکل احتمالی در طراحی استفاده میشود.

- چیدمان قطعات یا مونتاژ

جایگذاری قطعات در طراحی برد به معنی قرار دادن قطعات در محلهای مخصوص خود روی برد و بهینهسازی مکانهای آنها برای اطمینان از اینکه همه قطعات به درستی جای میگیرند، است.

در این بخش از فرآیند طراحی PCB، مهندسان اطمینان حاصل میکنند که فاصله کافی بین قطعات و مسیرها وجود دارد، همچنین فضای کافی برای مسیریابی موجود است.

مونتاژ قطعات همچنین شامل قرار دادن قطعات در جهت صحیح است، مانند مدارهای مجتمع (ICها) و کانکتورها. در اینجا برخی از جنبههای کلیدی جایگذاری قطعات را با هم بررسی میکنیم:

- تست نهایی برد الکترونیک

پس از اتمام مونتاژ برد، نوبت به تست، راه اندازی و QC برد طراحی شده میرسد. این مرحله بسیار مهم است زیرا در صورت وجود کوچکترین اشکال در روند تست و QC تایید اشتباه منجر به تولید تعداد بالای یک محصول بیکیفیت میشود که هم خسارت مالی به همراه دارد و هم منجر به عدم رضایت مشتری میشود .

همچنین توصیه میشود پس از اتمام مونتاژ، برد به خوبی شسته شده و چک نهایی مونتاژ صورت بگیرد تا قطعهای به اشتباه مونتاژ نشده یا اتصال کوتاه در اثر مونتاژ صورت نگرفته باشد .

مونتاژ دقیق قطعات برای عملکرد صحیح PCB بسیار مهم است و میتواند تأثیر قابل توجهی بر کیفیت سیگنالها، مدیریت حرارتی و سهولت تولید و تعمیرات برد الکترونیک داشته باشد.

مهندس طراح با استفاده از نرمافزار شبیهسازی، تستها و بازرسیهایی را اجرا میکند تا مطمئن شود که برد تمامی نیازمندیهای خود را برآورده میکند.

اقدامات قابل انجام در زمان تست برد میتواند شامل تست برای توزیع توان، یکپارچگی سیگنال، انطباق با استانداردهای سازگاری الکترومغناطیسی (EMC)، کار با طیف وسیعی از سیگنالهای ورودی و غیره باشد. هدف از تست برد این است که مطمئن شویم طراحی در سناریوهای واقعی کار میکند و قادر به انجام کاری است که برای آن طراحی شده است. پس از اینکه برد الکترونیک این تستها را پاس کرد، آماده ارسال برای تولید و مونتاژ است.

اگر در این فرآیند مشکلی پیش بیاید، میتوان آنها را در مرحله طراحی قبل از شروع تولید اصلاح کرد. برای بردهای مداری که قرار است به صورت انبوه تولید شوند، ساخت نمونه اولیه نیز به شدت توصیه میشود.

این نمونهسازی اجازه میدهد تا مهندسان و طراحان بتوانند عملکرد فیزیکی برد را در دنیای واقعی مشاهده کنند و هرگونه مشکلات غیرمنتظرهای که ممکن است در شبیهسازیها نادیده گرفته شده باشد را شناسایی کنند.

این مرحله همچنین فرصتی برای تست مونتاژ و فرآیندهای تولیدی است تا مطمئن شویم که تمامی جزئیات طراحی به درستی در تولید نهایی قابل اجرا هستند.

تمامی مراحل تست بر اساس آنالیز تیم طراحی مشخص شده و در قالب TESTSHEET در اختیار تیم تست و QC قرار میگیرد. پس از تست و QC فاینال و تایید نهایی جهت تولید تعداد بالای محصول اقدام میشود.

اصطلاحات رایج در مراحل طراحی برد

در زمان طراحی بردهای الکترونیک احتمالاً با اصطلاحات مختلف مواجه میشوید که اطلاع از معنای این واژهها به درک بهتر روند طراحی کمک میکند. به همین دلیل در این بخش رایجترین اصطلاحات در طراحی برد را به شما معرفی میکنیم:

-

DRC (بررسی قوانین طراحی)

DRC مخفف “Design Rule Check”است که خود به تنهایی مرحله مهمی در طراحی برد محسوب میشود. در این فرآیند نرمافزاری تمام قسمتهای طراحی شده برد برای اطمینان از رعایت تمامی قوانین و استانداردهای مهندسی و تولید مورد بررسی قرار میگیرد. به عنوان مثال:

– مسیرهای رسانا (traces) به اندازه کافی عریض هستند و با هم تداخل ندارند.

– فاصله کافی بین مسیرهای رسانا و سایر عناصر برد وجود دارد.

– سوراخهای حفاری یا محلهای اصابت مته (drill holes) به اندازه کافی بزرگ هستند تا قطعات به راحتی در داخل آن قرار بگیرند.

– هیچ گونه تداخل فیزیکی یا الکتریکی بین قطعات وجود ندارد.

این بررسیها برای جلوگیری از بروز مشکلات در مراحل بعدی مونتاژ و تولید برد انجام میشوند تا از صرف زمان و هزینههای احتمالی جلوگیری شود.

-

Pad (پد)

پد “Pad” نقاط کوچک فلزی روی سطح برد است که به منظور اتصال و لحیم کردن اجزای الکترونیکی به برد طراحی شده است. پدها میتوانند به شکلها و در اندازههای مختلفی باشند و معمولاً از مس ساخته میشوند. این بخش با سولدرمسک پوشانده نمیشود تا امکان اتصال فیزیکی و الکتریکی قطعات را فراهم کند.

-

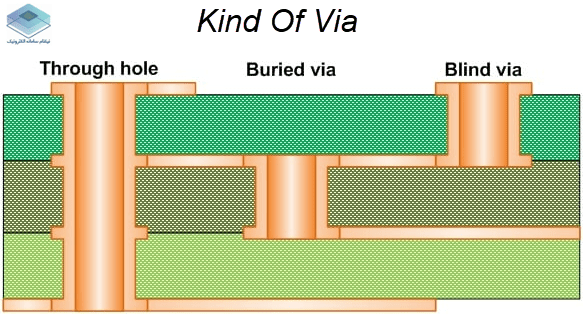

VIA (ویا)

Viaها سوراخهایی عمودی با روکش مس هستند که به مدار PCB متصل میشوند و امکان هدایت سیگنالهای الکتریکی بین لایههای مختلف برد را فراهم میکنند. لازم به ذکر است در مواردی برای کنترل حرارت بر روی PCB نیز استفاده میشوند.

آنها برای تولید PCBهای چند لایه با عملکردهای اتصال با چگالی بالا ضروری هستند.

Vias ها می توانند از نظر اندازه، شکل پد، و قطر سوراخ متفاوت باشند.

آنها را میتوان بر اساس موقعیت آنها در PCB و تعداد لایههایی که از آن عبور میکند به سه کلاس اصلی گروه بندی کرد:

- Through hole Via

- Buried Via

- Blind Via

هر کدام از این نوع وایاها در ادامه مختصرأ توضیح داده شده است.

Through hole Via: این نوع Via از تمام لایههای PCB عبور میکند، به عبارت دیگر بین بالاترین لایه تا پایین ترین لایه تشکیل میشود. این نوع Via معمولا ابعاد بزرگتری نسبت به سایر وایاها دارند و ایجاد آنها آسانتر است .زیرا نیازی نیست سوراخ ایجاد شده برای Via در یک لایه مشخص توقف داشته باشد. همچنین ساخت آنها کم هزینهتر است اما فضای PCB زیادی را اشغال میکنند.

Buried Via: Via مدفون همانطور که از نامش پیداست در داخل برد مدار چاپی (PCB) قرار دارد و بنابراین فاقد اتصال بین لایههای خارجی PCB میباشد. برای PCBهایی با مسیریابی بسیار متراکم مفید است. برای ایجاد این نوع Via باید قبل از اضافه شدن لایههایی که بر روی این لایههای داخلی قرار میگیرند فرآیند آبکاری و متالیزه انجام شود. زیرا وقتی لایههای دیگر بر روی هم بیایند دیگر این Via در داخل PCB دفن شده و دیگر فرآیند متالیزه کردن روی آن تاثیر گذار نیست.

Blind Via: این نوع از Via ها از یک لایه خارجی شروع شده و به یک لایه داخلی از PCB ختم میشوند و به لایه خارجی طرف دیگر PCB نمیرسند. نام گذاری آنها هم به همین دلیل است زیرا از یک طرف دیده میشوند اما از طرف دیگر PCB سوراخ وایا معلوم نیست. کیفیت و عملکرد این نوع Via باعث افزایش یکپارچگی سیگنال و در عین حال کاهش اندازه PCB میشود.

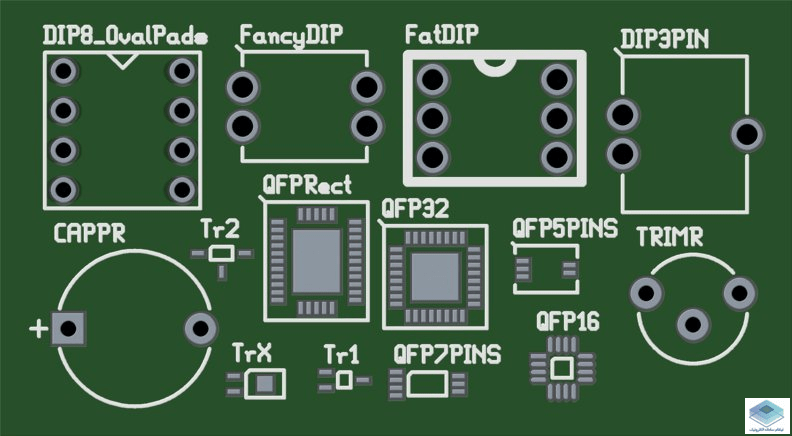

- FootPrint (فوت پرینت)

Foot print یک مدار چاپی در واقع ترتیبی از سوراخ ها یا پدهایی است که برای اتصال الکتریکی و اتصال فیزیکی یک قطعه به برد استفاده میشود. Foot print روی برد مدار چاپی باید با ترتیب پایههای روی یک قطعه مطابقت داشته باشد.

سازندگان قطعات معمولاً چندین محصول سازگار با یک آرایش پایه را تولید میکنند. این یکپارچهکردن، سیستم را قادر میسازد تا اجزای خاص مورد استفاده را بدون تغییر Foot print تغییر دهند. بسیاری از سازندگان قطعات، Foot print را برای قطعات خود طراحی میکنند.

استانداردهای طراحی بردهای الکترونیک

تا اینجای مطالب به طور مختصر با نحوه طراحی بردهای الکترونیکی آشنا شدید. اما حالا موضوع مهم این است که طراحی بردهای الکترونیکی برخلاف آنچه که به نظر میرسد، ساده و پیش پا افتاده نیست. چون اگر کوچکترین خطایی صورت گیرد، ممکن است برد مورد نظر در انتها عملکرد خوبی از خود نشان ندهد.

به همین دلیل باید در حین انجام تمامی مراحل فوق به استانداردهای طراحی برد توجه کرد. استانداردهایی که همگی درتیم متخصصین نیکنام سامانه الکترونیک بکار گرفته شدهاند تا در نهایت منجر به ارائه محصولی بینقص و باکیفیت میشود.

از جمله برخی از استانداردهای مذکور میتوان به موارد زیر اشاره کرد:

-

استفاده از ترکهای مثبت و منفی

نکته بسیار مهمی که باید به آن توجه شود، استفاده از ترکهای مثبت و منفی به تعداد بالا است. زیرا چنانچه این ترکها از ضخامت کمی برخوردار باشند، ممکن است به سبب مقدار بالای جریان موجود در مدار بسوزند.

در نتیجه لازم است تا در بردهای الکترونیکی که قطعات زیادی در آنها بکار برده میشود، ترکهای ضخیمتری استفاده شود.

-

توجه و اهمیت قائل شدن به نحوه مونتاژ قطعات

نکتهای که در رابطه با مونتاژ قطعات بر روی بردهای مدار چاپی وجود دارد، این است که قطعات باید برحسب میزان اهمیتی که دارند مونتاژ شوند. به بیان واضحتر ابتدا باید مهمترین قطعه را بر روی مدار قرار داد و در انتها به نصب قطعهای که از اهمیت به مراتب کمتری برخوردار است، مشغول شد.

بدیهی است که پردازندهها به سبب آنکه برنامه بردهای الکترونیکی به آنها داده میشود، از اهمیت به مراتب بالاتری نسبت به دیگر قطعات برخوردار هستند. پس از مونتاژ کردن آنها میتوان جهت نصب قطعات دیگری چون خازنها، مقاومتها و… اقدام کرد.

-

توجه به فاصله میان قطعات کوتاه و بلند

در کنار موارد گفته شده باید به نحوه قرارگیری قطعات کوتاه و بلند نیز توجه داشته باشیم. در غیر این صورت قطعات بلند مانع از تسلط بر روی برد و ادامه مونتاژ می شوند. به همین دلیل لازم است که در ابتدا قطعات با ارتفاع کمتر مونتاژ شوند و سپس سراغ مونتاژ قطعات با ارتفاع بالا برویم.

-

عدم چیدمان قطعات پر حرارت و قطعات حساس به گرما در کنار یکدیگر

در زمان طراحی PCB باید از قرار دادن قطعاتی که تولید گرما میکنند، در کنار قطعاتی که نسبت به دمای بالا حساس هستند اجتناب کرد. چرا که این کار میتواند در روند کار قطعات حساس به گرما خلل ایجاد کرده و در نتیجه شاهد عملکرد مورد انتظار از آنها نباشیم.

در موقع مونتاژ قطعات هم توجه به این نکته بسیار مهم است، چون احتمال دارد قطعات حساس به دمای بالا بر اثر حرارت ناشی از هویه و هیتر آسیب ببینند. به همین جهت برای جلوگیری از وقوع چنین امری لازم است قطعات حساس به حرارت در آخر مونتاژ شوند .

5 توصیه طلایی در طراحی برد الکترونیک که توجه به آنها مهم است

طراحی و ساخت PCB یک روند پیچیده است. با این حال، مهندسان میتوانند با دانش و تمرین مناسب، آن را با موفقیت به اتمام برسانند. این نکات طراحی برد توضیح میدهند چگونه میتوان از فرآیند طراحی به بهترین شکل استفاده کرد:

- با درک واضح از هدف، نیازمندیها و محدودیتهای برد شروع کنید. این موضوع بر تصمیمات طراحی که طراحان خواهند گرفت تأثیر میگذارد و به تضمین موفقیت محصول نهایی کمک میکند.

- به فهرست مواد برد (BOM) توجه زیادی داشته باشید. اطمینان حاصل کنید که تمام قطعات در نظر گرفته شدهاند. دوباره بررسی کردن تعداد و در دسترس بودن این قطعات قبل از نهایی کردن طراحی برد مفید است.

- قبل از ارسال برد برای تولید انبوه، در نظر داشته باشید که از یک نمونه اولیه PCB برای تست استفاده کنید. این مورد برای بردهای پیچیدهتر بسیار مهم است زیرا اجازه میدهد تا اصلاحات قبل از تولید محصول نهایی انجام شود.

- از بهترین نرمافزار طراحی PCB استفاده کنید و به دنبال کمخطاترین شیوهها باشید تا یک طراحی با کیفیت بالا را ایجاد کنید. این کار به کاهش خطر خطاها در زمان تولید که میتواند بسیار زمانبر و پرهزینه باشد، کمک میکند.

- روند طراحی برد الکترونیک به صورت موفق نیازمند مهارت و تخصص زیادی است. به همین دلیل، به شدت توصیه میشود به دنبال خدمات یک تولیدکننده PCB حرفهای و با تجربه باشید.

جمع بندی

هر ابزار و وسیلهای فارق از اینکه چه کاربردی دارد، باید دارای طراحی مناسبی باشد تا مورد استقبال قرار گیرد. در واقع اگر ایده و طرح اولیه، حرفی برای گفتن داشته باشند، در آن صورت میتوان امیدوار بود که محصول مورد نظر در بازار جایگاه خودش را پیدا میکند. به همین خاطر ممکن است برایتان سوال پیش بیاید که برای دست یافتن به چنین امری، توجه به چه چیز مهم و حیاتی است؟

بدون شک بکارگیری نیروی کارآمد و با مهارت بالا و داشتن اتاق فکر و نیاز سنجی بازار باعث میشود تا طرح اولیه بدون هیچ مشکل و خطایی به مرحله پیاده سازی برسد. این موضوع مسئلهای است که ما در شرکت نیکنام سامانه الکترونیک به آن توجه ویژهای داریم.

ما همواره بر این تلاش هستیم تا با داشتن نیروهای مجرب و فنی در حوزههای تخصصی خود با علاقه و انگیزه بیشتری برای نیاز کلیه سازمانها و صنایع دولتی و غیردولتی فعالیت و انجام وظیفه کرده و این خود برای مجموعه ما، هدف و یک اصل است.

پس اگر شما هم به یک شرکت مطمئن و متخصص برای طراحی بردهای الکترونیک خود نیاز دارید، کافیست همین الان از طریق راههای ارتباطی موجود برای کسب مشاوره رایگان و ثبت سفارش اقدام کنید.

منابع